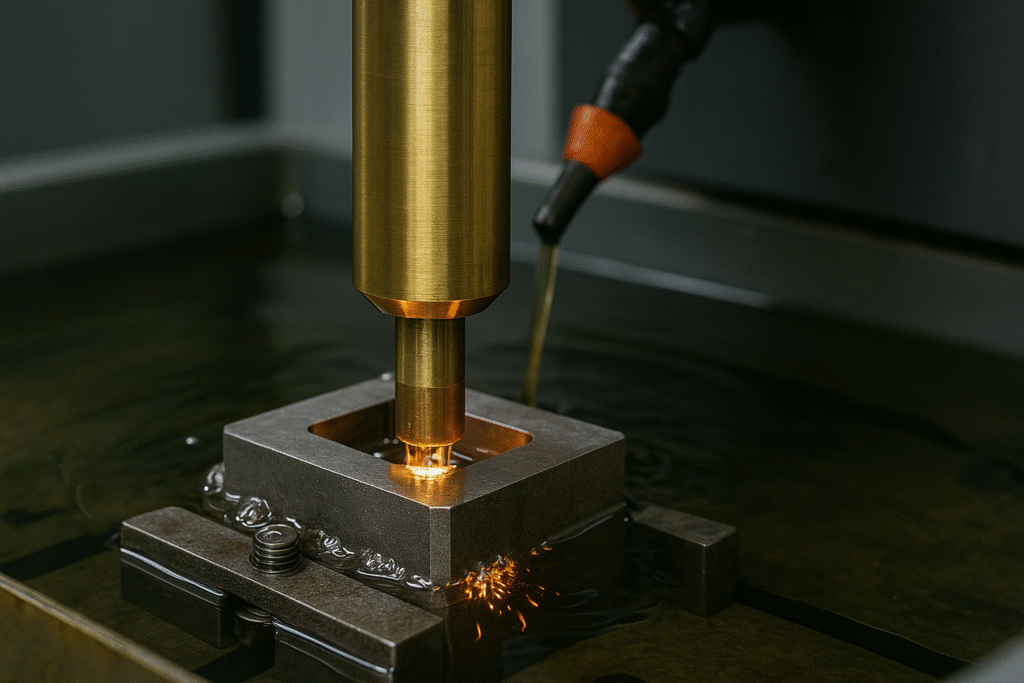

Wytwarzanie form wtryskowych, matryc kuźniczych czy kanałów chłodzących o konformalnym kształcie wymaga narzędzi pozwalających obrabiać hartowane stale i węgliki spiekane z mikronową dokładnością. Tam, gdzie tradycyjne skrawanie osiąga granice możliwości, do gry wchodzi elektrodrążenie wgłębne, znane też jako sinker EDM. Proces ten, wykorzystujący wyładowania elektryczne w dielektryku, umożliwia tworzenie wnęk i mikrodetali niewykonalnych nawet dla pięcioosiowych centrów frezarskich.

Zasada działania i konfiguracja stanowiska

Elektroda wykonana z miedzi lub grafitu zostaje zanurzona w kąpieli dielektrycznej – najczęściej w płynie na bazie węglowodorów syntetycznych. W momencie zbliżenia do powierzchni detalu generowane są impulsy wysokiego napięcia, które lokalnie topią i odparowują materiał. Precyzyjne sterowanie przerwą iskrową zapewnia powtarzalny ubytek materiału przy minimalnym wpływie cieplnym.

Kluczowe podzespoły maszyny to:

- generator impulsów – odpowiada za kształt i częstotliwość wyładowań,

- system filtracji dielektryka – usuwa cząstki erozji, zapobiegając zwarciom,

- oś C – umożliwia obrót elektrody, co przyspiesza obróbkę i poprawia odprowadzanie produktów spalania.

Optymalizacja parametrów procesu

Dobierając ustawienia prądu, czasu trwania impulsu oraz przerwy, operator balansuje między szybkością erozji a chropowatością powierzchni. W fazie zgrubnej stosuje się wysokie natężenie i długi impuls, by usunąć większość materiału. Wykończenie wymaga mniejszych wartości prądu i krótszego impulsu, co pozwala uzyskać Ra poniżej 0,2 µm. Rozsądny kompromis minimalizuje zużycie elektrody i skraca całkowity czas cyklu.

Materiały elektrodowe i ich wpływ na rezultat

- Grafit – wysoka odporność na temperaturę i niska gęstość ułatwiają obróbkę dużych kształtów. Jego porowatość sprzyja zatrzymywaniu dielektryka, usprawniając odprowadzenie cząstek erozji.

- Miedź – lepsze przewodnictwo cieplne i elektryczne gwarantuje stabilny łuk przy drobnych detalach. Polecana do wykańczania stali nierdzewnych oraz stopów na bazie niklu.

- Miedź–wolfram – kompromis oferujący niski współczynnik zużycia przy obróbce węglików spiekanych.

Elektrodrążenie w procesie hybrydowym

Coraz częściej elektrodrążenie stanowi uzupełnienie frezowania CNC. W praktyce najpierw usuwa się 80 % nadmiaru materiału narzędziami skrawającymi, a następnie EDM dopracowuje strefy o małych promieniach i głębokich kieszeniach. Takie podejście skraca czas cyklu, obniża koszty narzędzi frezarskich i redukuje ryzyko drgań powodujących mikropęknięcia.

Kontrola jakości i wyzwania metrologiczne

Wnęki wykonane metodą EDM są trudne do pomiaru klasycznym stykiem, dlatego zakłady produkcyjne coraz częściej wykorzystują skanowanie optyczne lub tomografię komputerową. Pozwala to w pełni zweryfikować zgodność z modelem CAD, w tym złożone podcięcia czy strukturę mikrotekstur powierzchni.

Bezpieczeństwo i ekologia procesu

Nowoczesne dielektryki charakteryzują się wysoką temperaturą zapłonu i niską toksycznością, jednak kontrola mgły olejowej pozostaje priorytetem. Zamknięte obiegi filtracji z filtrem HEPA i pochłaniaczem węglowym ograniczają emisję do środowiska i poprawiają komfort pracy operatora.

Trendy i automatyzacja

Integracja maszyn EDM z robotami zmieniającymi elektrody oraz systemami magazynowymi palet umożliwia pracę bezobsługową nawet przez 72 h. Algorytmy AI analizują prąd iskry w czasie rzeczywistym, automatycznie korygując parametry, co podnosi efektywność energetyczną i skraca czasy przestoju.

Wybór partnera technologicznego

Decydując się na usługę elektrodrążenia wgłębnego, warto zwrócić uwagę na:

- kompetencje w zakresie CAM-EDM – doświadczenie programistów przekłada się na krótszy czas przygotowania produkcji,

- portfolio realizacji – przykłady form, matryc i inserów potwierdzają zdolność do utrzymania tolerancji ±0,005 mm,

- zaplecze metrologiczne – dostęp do skanera 3D i CMM gwarantuje pełną dokumentację jakościową.

Zobacz więcej: http://walform.pl/uslugi/elektrodrazenie/

Podobne artykuły

Wyposażenie kontenerowych stacji sprężarek powietrza — co powinno się znaleźć w środku?

Auto ID – inteligentna identyfikacja w służbie efektywności biznesu

Znaczenie centrów badań klinicznych w rozwoju medycyny i farmakologii